경북테크노파크(경북TP)가 주관하는 '고위험 제조현장 공정 기술개발 지원 사업'이 가시적인 성과를 내고 있다.

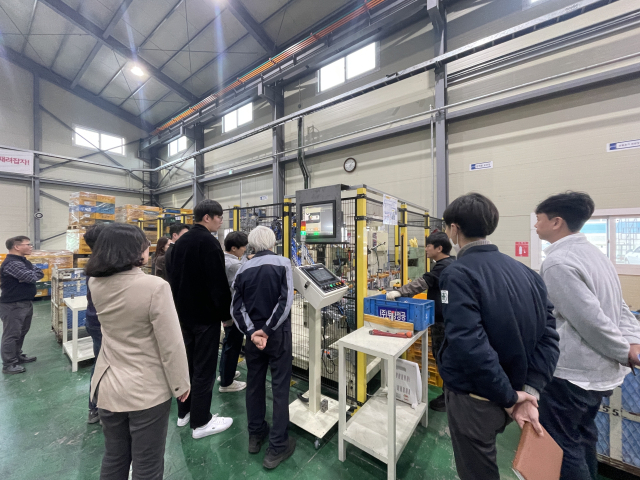

앞서 경북TP는 올해 2월 사업공고를 통해 수혜기업 4곳을 선정해 로봇을 적용, 작업환경을 개선하고 생산성을 향상시켰다. 위험공정 대상으로 ▷공정분석 ▷시스템 구성-설계 ▷로봇설치 ▷시운전 ▷안정화 등 총 5단계에 거쳐 사업을 수행했다.

자동차 부품사인 태형기공은 작업자가 원소재를 가공하고 면취 및 세척공정을 거쳐 제품을 제작해왔다. 기존 공정은 수작업으로 생산량이 적고 호흡기·피부 질환이 발생할 수 있는 위험도 뒤따랐다.

이번 사업 참여를 통해 로봇을 도입해 자동화 공정라인을 구축하면서 시간당 최대 15% 생산량이 높아졌고 불량률은 2% 감소했다. 또 유해 물질로부터 작업자를 보호하는 것도 가능하다.

동해소재㈜의 경우 20kg의 상자를 반복적으로 다루는 작업으로 생산성이 저하되고 안전사고 발생 위험이 높았다. 이에 협동로봇 기반 적재 기술을 적용해 안전한 작업환경을 보장하고 일관된 작업을 통한 제품 편차를 최소화했다. 최대 25%의 생산성 향상, 0.9%의 불량률을 감소시켰다.

산업용로봇을 이용한 파렛타이징 적재기술을 적용한 화학제품 제조 업체인 ㈜지엔에스는 시간당 최대 62.1%의 생산성 향상, 0.2%의 불량률을 감소시켰다. 지엔에스 관계자는 "공정 적용 후 로봇이 작업을 대체하면서 자율적인 인력배치가 가능해 기존 고강도 공정 근속률이 현저하게 낮았던 고용 문제를 개선했다"고 말했다.

자동차 부품 제조기업 에스앤와이㈜는 저항용접 공정의 자동화를 통해 공정적용 후 시간당 37.5%의 생산성 향상, 1.0%의 불량률이 감소하는 성과를 거뒀다. 에스앤와이 관계자는 "라인 안정화 후 작업 속도 증가를 고려하면 파급효과는 더 커질 것으로 기대한다"고 전했다.